El cacao es un fruto tropical que se obtiene gracias a un clima, una temperatura y una humedad particulares. Estas condiciones solo se producen entre los trópicos de Cáncer y Capricornio. El árbol del cacao es una planta con semillas que pertenece a la especie de nombre científico theobroma cacao, tiene unas exigencias muy altas para su reproducción, un fruto muy sensible, y para su buen crecimiento necesita lluvia abundante, con temperaturas que oscilan entre los 25ºC y los 30ºC, una alta humedad, además de suelo muy rico en humus (materia orgánica vegetal), protección contra los vientos intensos y contra la iluminación solar directa, con una altitud sobre el nivel del mar de entre 500 a 1.200 metros.

HITOS EN LA HISTORIA DEL CHOCOLATE

Los mayas del Yucatán, en México, ya producían el cacao en el año 400 d.C. Tiempo más tarde ya se presume de la existencia de la bebida del cacao gracias a los trazos que presenta un vaso descubierto en Guatemala. En estas referencias por años, les contamos su larga historia:

900: Quetzalcóatl es el rey de los Toltecas. Los aztecas lo veneran como el Dios del cacao.

1502: Cristóbal Colon llega a la isla de Guanaja y le ofrecen unos granos de cacao.

1519: Hernán Cortés llega a las costas de México y es recibido como un dios. Le ofrecen una bebida en un vaso de oro: el xocolatl.

1528: Hernán Cortés introduce el cacao en la corte española y Carlos V lo monopoliza como secreto de estado.

1615: Boda de Ana de Austria con Luis XIII e introducción del chocolate en Francia.

1661: Luis XIV concede el monopolio de la primera chocolatería en París al señor Chaillou, en la calle Arbre-sec.

1674: La revista londinense Coffe Mill and Tobacco Roll propone por primera vez degustar chocolate en forma sólida, concretamente en pastillas.

1720: Carlos Linneo clasifica botánicamente el cacao: theobroma cacao L (la L es de Linneo). Theos viene del griego, dios; broma también del griego, alimento; mientras que cacao es el nombre azteca de la semilla cacaotal.

1776: El francés Doret inventa una máquina hidráulica para moler la pasta de cacao y mezclar el azúcar.

1777: Primera fábrica en Barcelona de la mano de un industrial de apellido Fernández.

1811: El francés Poincelet pone a punto una mezcla a base de habas de cacao de diferentes orígenes.

1819: Françoise Louis Cailler inventa la refinadora.

1828: Van Houten inventa la prensa para separar la manteca de cacao de la parte sólida y así obtener el polvo de cacao.

1847: Se comercializa por primera vez el chocolate en tabletas en Inglaterra.

1861: El chocolatero italiano Caffarel inventa la gianduja, especialidad que combina, originalmente, pasta de avellana dulce con chocolate fundido.

1875: Primer chocolate con leche inventado por Daniel Peter y Henri Nestlé.

1879: Rodolphe Lindt inventa el conchado, proceso que permite una importante mejora organoléptica en los chocolates.

1923: Frank C. Mars, inventa la primera barrita de chocolate.

1933: Según Ignacio H. De la Mota, autor de El libro del chocolate, las primeras elaboraciones de piezas de chocolate se pudieron ver en Barcelona en la calle Banys Nous (Borne).

1940: La Armada americana produce las Fields Rations, el chocolate resistente al calor.

El árbol del cacao puede llegar a medir de cinco a diez metros, tiene hojas verdes y flores todo el año adosadas al tronco. De entre las 6.000 y 10.000 que dispone por planta, solo cerca de un 1% se convierten en frutos. En general, producen una media de 80 frutos anuales, a los que se llama mazorcas, y aparecen a los cuatro años. Miden de 15 a 25 centímetros de largo y su peso es de aproximadamente 300 a 400 gramos.

El cuanto al cultivo del árbol, el tiempo de maduración va de cuatro a ocho meses, lo que da dos cosechas anuales, normalmente de entre 200 a 700 kilos por hectárea, siendo mil kilos de cacao por hectárea un buen resultado. La recolección del fruto es manual, y se hace con un cuchillo o herramienta de corte adecuada. Luego se acumulan los frutos cortados y se vacían las semillas manualmente. En el interior del fruto hay de 20 a 50 semillas, recubiertas de una pulpa blanca y mucilaginosa rica en azúcares.

La fermentación

Hace escasas fechas entrevistábamos en estas páginas a Virgilio Martínez, chef del Central de Lima, con motivo de un documental sobre él que se había proyectado en Zinemaldi. En el citado documental se le ve disfrutando con la degustación de esta pulpa, que va a ser la responsable de la fermentación, que dura entre cuatro y siete días. Normalmente, cada 48 horas se remueve el cacao para asegurar una fermentación uniforme tipo alcohólico, que dura dos días y es parecida a la que se realiza con el vino. El alcohol producido en la primera parte se convierte en ácido acético, proceso que se produce en el exterior de la semilla, según los azúcares que contiene la pulpa, que oscilan entre un 15 y 20%. La temperatura máxima en cambio oscila entre los 45 y 50º C. Las siguientes etapas a la fermentación alcohólica, que dura dos días, son la láctica, de un día de duración, y la acética, de tres días.

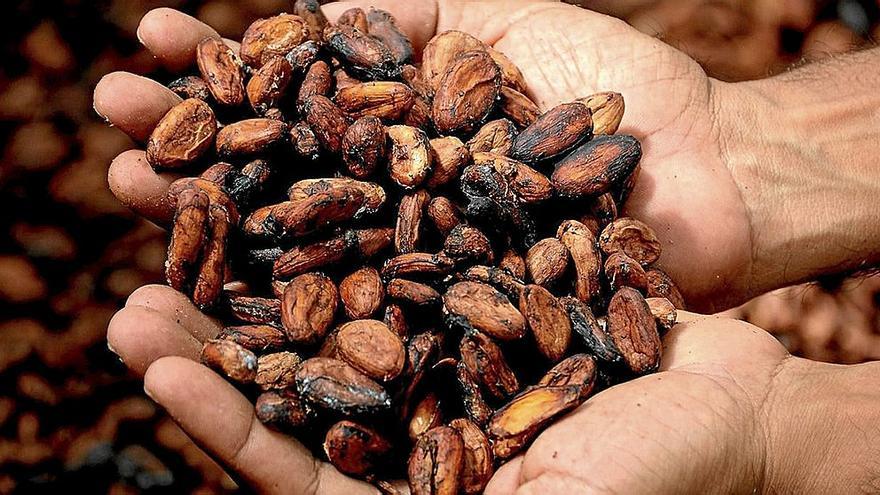

Cacao en polvo.

Los objetivos de la fermentación son el aflojamiento de la estructura celular, que facilita la eliminación de humedad y la posibilidad de germinación del cacao durante el viaje a los centros de procesado. Además, aporta la coloración de las habas. Todo ello produce sustancias que tendrán una influencia decisiva en el sabor y aroma del cacao, que sin fermentar no tiene el sabor a chocolate que el consumidor reconoce.

Después, toca el momento del secado, con la eliminación de la humedad para permitir la conservación, que se realiza normalmente al sol o en secaderos, con una duración de entre 14 horas a siete días, en la que el contenido final de agua debe ser de un 6-7%. Finalmente, el cacao es colocado en sacos y se comercializa.

Tipos de cacao

Entre las 25 especies existentes, se cultivan tres variedades de árbol de cacao.

El cacao Criollo, originario de América Central y México, es el más raro y escaso, con solo el 1% de la producción mundial. Se cultiva además en otros países como Madagascar o Sri Lanka. Es un árbol frágil, sensible y de bajo rendimiento. El Forastero es el más cultivado, con un 80% de la producción mundial. Originario del Amazonas se encuentra principalmente en África, América central y del sur, es muy resistente a las enfermedades y tiene un alto rendimiento. Normalmente se emplea mezclándolo con otros cacaos superiores, con un resultado de fuerte sabor amargo y aromático.

El Trinitario, en cambio, es un híbrido entre Forastero y Criollo, una variedad que produce cacaos finos y ricos en materia grasa, con un 10 a 15% de la producción mundial.

Recolección del fruto del cacao.

Un proceso largo y muy complejo

Empecemos por el principio: ¿qué es el chocolate o cobertura de chocolate? Pues una típica emulsión. Los componentes no grasos están repartidos en la fase continua de grasa. Básicamente, los sólidos de cacao y el azúcar están repartidos en la manteca de cacao. Durante su manipulación el chocolate está sujeto a cambios de olor, sabor, color y textura.

Una vez el cacao ha sido recolectado, tal como hemos visto anteriormente, el grano es envasado en sacos y enviado a las plantas de procesamiento. Dentro del control de calidad, en el momento previo a la compra se obtiene una pequeña muestra a partir de la cual se fabrica un chocolate a pequeña escala para evaluar sus características de sabor, aroma, color y textura.

En el proceso de la limpieza se eliminan las impurezas, los trozos de cordel, sacos, maderas, pequeñas piedras, arena, partes metálicas, hojas, etc., que aparecen mezcladas con el cacao en los sacos. Se eliminan también las habas partidas, unidas con otras, demasiado ligeras o resquebrajadas, con el fin de asegurar un buen tueste.

Una vez limpio se aplica calor a las semillas para bajar la humedad hasta valores de 6% y aprovechar la salida de agua para hinchar la cascarilla y favorecer su desprendimiento.

Respecto al tostado, existen diversas técnicas como el tratamiento térmico de las habas de cacao, de los nibs o de la masa de cacao. El tiempo de tostado de las habas es de unos 45/50 minutos, lo suficientemente largo para que cada haba se tueste uniformemente.

Finalmente se produce un enfriamiento brusco para parar el tostado justo en el momento que se desee.

Una vez pasado ese proceso llega el momento de trocear y separar la cáscara, una operación que sirve para romper el grano en pequeños trozos, conocidos como nibs en inglés o grué en francés.

Una vez troceado, se separa la cascarilla del nibs mediante aspiración de aire, ya que debido a la diferencia de peso la cascarilla se desprende con facilidad. Esta operación elimina cáscaras y gérmenes, lo que hará que la pasta de cacao resultante sea idónea para la elaboración de chocolates.

Bombones rellenos.

En algunos procesos modernos, como hemos visto, se tuesta el nibs de cacao. En estos casos, las operaciones de rotura y descascarillado son previas al tostado.

La pasta de cacao

Una vez tostados los granos se realiza la pasta de cacao. Gracias a su contenido en materia grasa y por el efecto del calor, esta masa se convierte en una pasta con una textura parecida a la del chocolate que conocemos todos.

La pasta de cacao tiene diferentes usos:

* Prensada, para la obtención de la manteca de cacao y el cacao en polvo.

* Ingrediente para la fabricación de chocolates.

Así pues, la pasta de cacao es la masa obtenida por la molturación de granos de cacaos tostados, troceados y limpios de cascarilla. Esta pasta es el elemento primordial para la elaboración de chocolates, y sometida a prensado nos da la torta de cacao que por molturación se convierte en cacao en polvo y en manteca de cacao. Se puede encontrar en el mercado en forma de gotas, con una apariencia similar a la de un chocolate. Aparte de ser un producto intermedio en la elaboración de chocolates, se usa también para aportar sabor a cacao en los productos, con la ventaja que no añade azúcar; al ser tan amarga tiene la capacidad de restar dulzor a los productos de pastelería. También es muy usada para la elaboración de serigrafías.

La pasta de cacao es rica en grasa, con alrededor de un 55% de manteca de cacao. El resto son sólidos de cacao.

Por sus componentes podríamos compararla con la pasta de un fruto seco, a diferencia de que la parte grasa de la pasta de cacao es una grasa dura y la de los frutos secos un aceite.

La manteca de cacao

La manteca de cacao, por su parte, es la grasa obtenida a partir de la presión de la pasta de cacao proveniente de los granos de cacao tostados. Generalmente se encuentran dos tipos de manteca de cacao a nuestro alcance: natural o desodorizada, siendo esta la más usada, ya que no aporta sabores extraños al incorporarla con otros productos.

Es el elemento endurecedor de un chocolate, su columna vertebral. Como toda grasa, es un agente de textura y la responsable de que al ponernos en la boca un trozo de chocolate, al tener nuestro cuerpo a 36º C, se funda paulatinamente. Es la responsable de la viscosidad de un chocolate (poca manteca más viscoso, más manteca menos viscoso). También es la principal responsable del brillo y la estabilidad de nuestro chocolate.

Su punto de fusión final es de 33-35º C, algo vital para comprender la importancia de esta temperatura cuando vamos a emulsionar una trufa o a realizar un mousse de chocolate.

En función del origen del cacao hay mantecas de cacao más o menos duras. La extraída a partir de cacaos asiáticos por lo general tiene un punto de fusión más alto.

Habitualmente la manteca de cacao nos llega integrada en el chocolate o cobertura de chocolate, y aun así, también se usa en casos muy concretos para incorporar a una masa de chocolate que deba ser más fluida, para pistolear unos moldes o una pieza de chocolate o como ingrediente para endurecer el relleno de un praliné.

El atemperado

¿Por qué atemperamos el chocolate? Una cobertura, por ejemplo la negra, está compuesta de azúcar, pasta de cacao, manteca de cacao, vainilla y lecitina. Cuando la calentamos en nuestras casas, podemos constatar que a temperatura ambiente estaba sólida y al fundirla líquida.

Rellenando bombones con ganache.

Es importante remarcar que cuando calentamos nuestra cobertura de chocolate, el único ingrediente que experimenta un cambio físico es la manteca de cacao. De forma natural está compuesta por diferentes triglicéridos, que tienen distintos puntos de fusión, y es por esta razón que cuando queramos devolver a nuestro chocolate su estado inicial, o sea sólido, debemos pre-cristalizar la manteca contenida en la cobertura.

Los objetivos del atemperado nos permiten:

* Optimizar la masa de chocolate al nivel de su viscosidad y de sus propiedades de fluencia.

* Una contracción adecuada durante la cristalización.

* Un brillo máximo.

* Una rotura limpia.

* Un punto de fusión y una textura agradables en la boca.

* El retraso en la aparición de las manchas blancas de grasa.

Hay varios tipos de atemperado. En el atemperado al baño maría hay que introducir el chocolate cortado en trozos en un bol al baño María y fundir el chocolate negro a 50 °C y el chocolate con leche o blanco a 45º centígrados. Cuando el chocolate esté fundido, debemos colocar el bol sobre un cuenco lleno de cubitos de hielo y agua. Luego hemos de remover el chocolate para reducir su temperatura. Cuando el chocolate alcance los 28-29 °C en caso del chocolate negro, 27-28 °C para el chocolate con leche y 26-27 °C para el chocolate blanco, volver a colocar el bol al baño maría para hacer subir la temperatura a 31-32 °C, 29-30 °C y 28-29 °C respectivamente.

También está el atemperado por tableado, para el que hay que introducir el chocolate cortado en trozos en un bol al baño maría y fundir, a 50 °C para el chocolate negro y a 45ºC para el chocolate con leche o blanco. Cuando esté fundido, verter 2/3 partes sobre un mármol para hacer descender la temperatura.

Con la ayuda de una paleta y una espátula llevar el chocolate del exterior hacia el interior. Extender y repetir la operación para hacer descender la temperatura. Una vez que la temperatura alcance 28-29°C para el chocolate negro, 27-28 °C para el chocolate con leche y 26-27 °C para el chocolate blanco, volver a subir la temperatura. Por último, introducir progresivamente el chocolate en el bol con el resto del chocolate caliente hasta alcanzar 31-32°C para el negro, 29-30°C para el chocolate con leche y 28-29ºC para chocolate blanco.

El moldeado

El moldeado es, de alguna manera, el hecho de dar forma a una masa de chocolate precristalizado.

Para moldes o tabletas de chocolate hay que elegir un molde un plástico del tipo policarbonato, atemperar el chocolate y añadir frutos secos si se desea. Dejar cristalizar y desmoldar.

Para preparar bombones nos decantaremos por un molde de plástico del tipo policarbonato semiesféricos. Atemperar el chocolate, rellenar los moldes, extraer el sobrante, rellenar con una ganache y volver a poner chocolate atemperado. Dejar cristalizar y desmoldar pasadas doce horas.